BCD是一种单片集成工艺技术。1986年由意法半导体(ST)公司率先研制成功,这种技术能够在同一芯片上制作双极管bipolar,CMOS和DMOS器件,故称为BCD工艺。

| 器件类别 | 器件特点 | 应用 |

|---|---|---|

| 双极器件 | 两种载流子都参加导电,驱动能力强,工作频率高,集成度低 | 模拟电路对性能要求较高部分( 高速、强驱动、高精度) |

| CMOS器件 | 集成度高,功耗低 | 适合做逻辑处理,一些输入,也可做输出驱动 |

| DMOS器件 | 高压大电流驱动(器件结构决定漏端能承受高压,高集成度可在小面积内做超大W / L ) | 模拟电路和驱动,尤其是高压功率部分,不适合做逻辑处理。 |

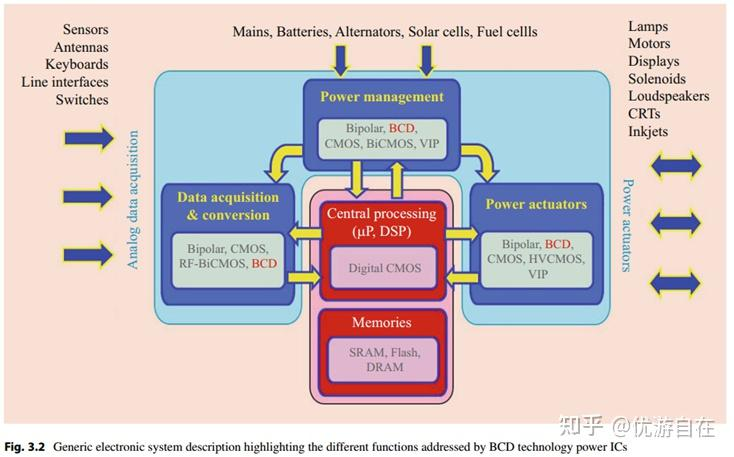

BCD工艺把双极器件和CMOS器件同时制作在同一芯片上,大大地减小了芯片的面积,充分发挥了Bipolar高跨导、强负载驱动能力,CMOS高集成度和低功耗,DMOS高压大电流通流能力和极低功耗的优势,使其互相取长补短,发挥各自的优点。其中,DMOS由于可以在开关模式下工作,且不需要昂贵的封装和冷却系统就可以将大功率传递给负载,是提升功率和集成度的关键。整合过的BCD工艺制程,可大幅降低功率耗损,提高系统性能和效率,降低电磁干扰,降低电路的封装面积和封装费用,并具有更好的可靠性。随着集成电路工艺的进一步发展,BCD工艺已经成为PMIC的主流制造技术。

BCD工艺可大幅降低功率耗损,提高系统性能,具有更好的可靠性。电子产品功能与日俱增,对于电压的变化、电容的保护和电池寿命的延长要求日益重要,而BCD所具备的高速节能的特点满足对高性能模拟/电源管理芯片的工艺需求。

BCD工艺的关键技术

BCD工艺的基本要求

BCD工艺必须把双极器件、CMOS器件和DMOS器件同时制作在同一芯片上。这三种器件在集成后应基本上能具有各自分立时所具有的良好性能,且相对于其中最复杂的工艺(如双阱、多层布线、多层多晶硅的CMOS工艺)不应增加太多的工艺步骤。

BCD工艺兼容性考虑

BCD工艺典型器件包括低压CMOS管、高压MOS管、各种击穿电压的LDMOS 、垂直NPN管、垂直PNP管、横向PNP管、肖特基二极管、阱电阻、多晶电阻、金属电阻等;有些工艺甚至还集成了EEPROM、结型场效应管JFET等器件。由于集成了如此丰富的器件,这就给电路设计者带来极大的灵活性,可以根据应用的需要来选择最合适的器件,从而提高整个电路的性能。

由于BCD工艺中器件种类多,在设计中除了要考虑高压器件和低压器件以及双击工艺和CMOS工艺等的兼容性,还要考虑合适的隔离技术。 在BCD隔离技术上相继出现了结隔离、自隔离和介质隔离等多项技术。结隔离技术是将器件做在P型衬底的N型外延层上,利用PN结的反偏特性实现隔离,因为PN结在反偏下具有很高的电阻。 自隔离技术本质上也是PN结隔离,是依靠器件中源漏区与衬底之间形成自然的PN结特性实现隔离。当MOS管导通时源区、漏区与沟道都被耗尽区包围,与衬底之间形成隔离。当其截止时漏区与衬底之间PN结反偏,源区高压被耗尽区隔离。 介质隔离是利用氧化硅等绝缘介质实现隔离,在介质隔离和结隔离基础上结合二者优点还发展出了准介质隔离,通过选择性的采用上述隔离技术,实现高压和低压的兼容。

为控制制造成本,BCD工艺必须考虑光刻版的兼容性。考虑到器件各区的特殊要求,为减少工艺制造用的光刻版,应尽量使同种掺杂能兼容进行。因此,需要精确的工艺模拟和巧妙的工艺设计,有时必须在性能与集成兼容性上作折中选择。通常BCD采用双阱工艺,有的工艺会采用三阱甚至四阱工艺来制作不同击穿电压的高压器件。

DMOS器件的结构、工作原理与特点

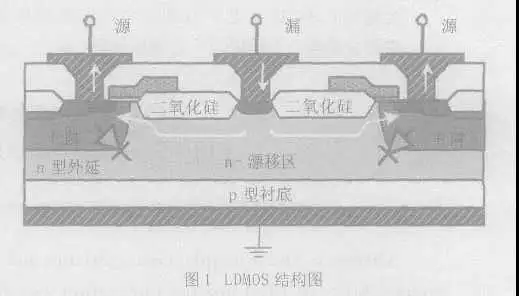

功率输出级DMOS管是此类电路的核心,往往占据整个芯片面积的1/2~2/3,它是整个集成电路的关键。DMOS与CMOS器件结构类似,也有源、漏、栅等电极,但是漏端击穿电压高。DMOS主要有两种类型,垂直双扩散金属氧化物半导体场效应管VDMOSFET(vertical doublediffused MOSFET)和横向双扩散金属氧化物半导体场效应管LDMOSFET(lateral double-diffused MOSFET)。

LDMOS是一种双扩散结构的功率器件,由于更容易与CMOS工艺兼容而被广泛采用。这项技术是在相同的源/ 漏区域注入两次,一次注入浓度较大(典型注入剂量1015cm-2)的砷(As),另一次注入浓度较小(典型剂量1013c m-2)的硼(B)。注入之后再进行一个高温推进过程,由于硼扩散比砷快,所以在栅极边界下会沿着横向扩散更远图中P 阱),形成一个有浓度梯度的沟道,它的沟道长度由这两次横向扩散的距离之差决定。为了增加击穿电压,在有源区和漏区之间有一个漂移区。LDMOS 中的漂移区是该类器件设计的关键,漂移区的杂质浓度比较低,因此,当LDMOS接高压时,漂移区由于是高阻,能够承受更高的电压。图1 所示LDMOS 的多晶扩展到漂移区的场氧上面,充当场极板,会弱化漂移区的表面电场,有利于提高击穿电压。场极板的作用大小与场极板的长度密切相关。要使场极板能充分发挥作用,一要设计好SiO2 层的厚度,二要设计好场极板的长度。

DMOS 器件是由成百上千的单一结构的DMOS单元所组成的。这些单元的数目是根据一个芯片所需要的驱动能力所决定的,DMOS 的性能直接决定了芯片的驱动能力和芯片面积。对于一个由多个基本单元结构组成的LDMOS 器件,其中一个最主要的考察参数是导通电阻,用Rds(on)表示。导通电阻是指在器件工作时,从漏到源的电阻。对于LDMOS 器件应尽可能减小导通电阻,就是BCD工艺流程所追求的目标。当导通电阻很小时,器件就会提供一个很好的开关特性,因为漏源之间小的导通电阻,会有较大的输出电流,从而可以具有更强的驱动能力。DMOS的主要技术指标有:导通电阻、阈值电压、击穿电压等。

对LDMOS 而言,外延层的厚度、掺杂浓度、漂移区的长度是其最重要的特性参数。我们可以通过增加漂移区的长度以提高击穿电压,但是这会增加芯片面积和导通电阻。高压DMOS 器件耐压和导通电阻取决于外延层的浓度、厚度及漂移区长度的折中选择。因为耐压和导通阻抗对于外延层的浓度和厚度的要求是矛盾的。高的击穿电压要求厚的轻掺杂外延层和长的漂移区,而低的导通电阻则要求薄的重掺杂外延层和短的漂移区,因此必须选择最佳外延参数和漂移区长度,以便在满足一定的源漏击穿电压的前提下,得到最小的导通电阻。另外,由DMOS芯片面积大,对缺陷密度较敏感。

BCD工艺发展趋势

BCD工艺技术的发展不像标准CMOS工艺那样,一直遵循Moore定律向更小线宽、更快的速度方向发展。BCD工艺朝着三个方向分化发展:高压、高功率、高密度。

高压BCD

高压 BCD,可以在同一芯片上同时制造高可靠性的低压控制电路和超高压DMOS 级电路, 可实现500-700V的高压器件的制作,但总体上BCD还是适合那些对功率器件尤其是BJT或大电流DMOS器件要求比较高的产品。目前用来制造LDMOS的主要方法为RESURF技术,即降低表面电场(reduced surface field),在1979年由J.A.Appels等人提出。它是利用轻掺杂的外延层制作器件,使表面电场分布更加平坦从而改善表面击穿的特性,使击穿发生在体内而非表面,从而提高器件的击穿电压。轻掺杂是提高BCD击穿电压的另一个方法,主要是采用双扩散漏DDD(double Doping Drain)和轻掺杂漏LDD(lightly Doping Drain),在DMOS漏区通过添加N型漂移区使原来N+漏极与P型衬底之间的接触变为N-漏极与P型衬底之间的接触,从而提高击穿电压。高压BCD主要的应用领域是电子照明(electronic lamp ballasts)和工业应用的功率控制。

高功率BCD

主要的电压范围是40~90V,主要的应用为汽车电子。它的需求特点是大电流驱动能力、中等电压,而控制电路往往比较简单。因此主要发展趋势侧重于提高产品的鲁棒性(robustness),以保证在恶劣的环境下应用能够具备良好的性能和可靠性;另一个方面是如何降低成本。

高密度BCD

主要的电压范围是5~50V,一些汽车电子应用会到70V。在此应用领域,BCD 技术将集成越来越复杂的功能,今天,有的产品甚至集成了非挥发性存储器。许多电路集成密度如此之高,以致于需要采用数字设计的方法(如集成微控制器)来实现最佳驱动以提高性能。这代表了持续增长的市场需求,即将信号处理器和功率激励部分同时集成在同一块芯片上。它不仅仅是缩小了系统体积和重量,更带来了高可靠性,减少了各种电磁接口。由于有着非常广阔的市场应用前景,代表了BCD工艺的主流方向,也是最大的应用领域。

最新的BC工艺趋向于采用先进的CMOS工艺平台,根据不同的应用场合呈现模块化和多样性的特点。高密度BCD 工艺发展的一个显著趋势是模块化的工艺开发策略被普遍采用。所谓模块化,是指将一些可选用的器件做成标准模块,根据应用需要选用或省略该模块。模块化代表了BCD工艺发展的一个显著特征,采用模块化的开发方法,可以开发出多种不同类型的IC,在性能、功能和成本上达到最佳折中,从而方便地实现产品的多样化,快速满足持续增长的市场需求。自0.6μm 线宽以下BCD 工艺普遍采用双栅氧,薄栅氧实现低压CMOS ,厚栅氧用于制造高压DMOS 。此外,一种新型的大斜角注入工艺正被采用以减少热过程。

BCD工艺新兴技术发展趋势

未来电子系统的主要市场是多媒体应用、便携性及互连性。这些系统中会包含越来越复杂的高速IC,加上专用的多功能芯片来管理外围的显示、灯光、照相、音频、射频通信等。为实现低功耗和高效率功率模块,需要混合技术来提供高压能力和超低漏电以保证足够的待机时间,同时在电池较低的电压供电下也能保持良好的性能,目前一些新兴BCD 技术正在形成。

- HVCMOS-BCD 主要用于彩色显示驱动(LCD和OLED驱动)

- RF-BCD主要用于实现手机RF 功率放大器输出级

- BCD-SOI主要用于无线通信的XDSL 驱动。SOI 的方法有利于减少各种寄生效应。很早就有相关研究,但是由于以前SOI材料很贵,没有得到广泛应用,只有最近几年SOI才正逐渐成为主流的方法,SOI是许多特定应用的上佳选择。

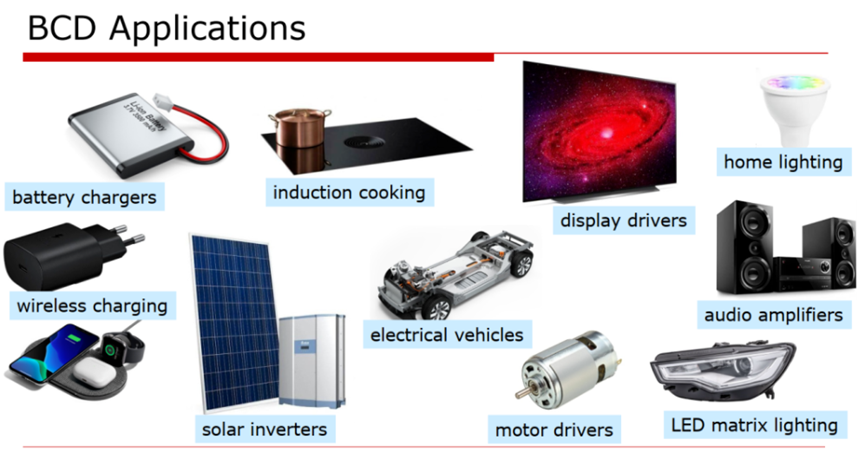

BCD工艺的主要应用

BCD工艺广泛运用于电源管理(电源和电池控制)、显示驱动、汽车电子、工业控制等。电源管理芯片(PMIC)属于模拟芯片的重要类型之一。BCD工艺与SOI技术结合也是BCD工艺发展的一大特点。

由于BCD工艺技术的特点,能够以经济有效的方式在同一芯片中集成许多不同的功能,因此多年来该平台用于功率IC的实现一直在增长。今天,可以说任何应用领域的任何电子系统都需要一个或多个以特定BCD工艺技术实现的电源IC来解决一些具体的操作:

- 数据采集安全,例如,系统电池电压精确测量,电流和运动传感器输出信号调理,或接口特定的通信总线(LIN,CAN,FlexRay在汽车应用)

- 在先进的技术节点上实现了对特定复杂ASIC(专用集成电路-微控制器,存储器)供电电压和电流的电源管理

- 驱动许多不同的负载,如电动机,汽油车喷油器,音频扬声器,或外部大功率分立设备,当负载需要更高的功率水平的情况